智能制造知识体系梳理与ERP、PLM、MES核心系统集成分析

随着工业4.0浪潮席卷全球,智能制造已成为制造业转型升级的核心方向。其成功实施不仅依赖于先进的硬件与自动化技术,更离不开对核心信息系统——企业资源计划(ERP)、产品生命周期管理(PLM)和制造执行系统(MES)——的深度集成与协同。本文旨在对智能制造相关知识体系进行梳理,并深入分析上述三大核心系统的集成路径与价值。

一、智能制造知识体系梳理

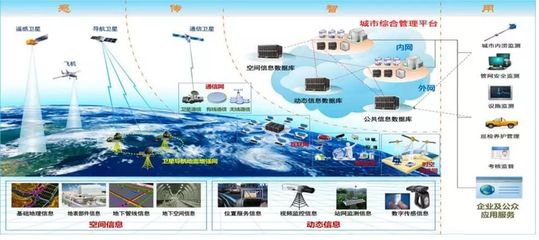

智能制造是一个复杂、多维的概念体系,其知识结构可以概括为以下几个层面:

- 核心理念层:以数据为驱动,实现制造活动的自感知、自决策、自执行与自适应。其目标是提升效率、质量、灵活性,并降低成本。

- 技术支撑层:包括工业物联网(IIoT)、云计算、大数据、人工智能(AI)、数字孪生、增材制造、高级机器人等新一代信息技术与先进制造技术的融合。

- 系统应用层:即各类支撑制造活动的软件系统,其中ERP、PLM、MES构成了数字制造的“铁三角”,是承载和实现智能理念的关键。

- 业务流程层:覆盖从市场洞察、产品研发、工艺规划、生产制造到销售服务、回收再制造的全价值链闭环管理。

理解这一知识体系是进行有效系统集成的前提,它明确了各系统在价值链条中的定位与协同关系。

二、ERP、PLM、MES核心系统功能定位

在集成分析前,需明确三大系统的核心职能边界:

- ERP(企业资源计划):企业的“大脑”与“财务官”。侧重于以财务为核心的业务资源整合,管理销售、采购、库存、财务、人力资源等,关注企业的宏观计划与运营结果。

- PLM(产品生命周期管理):产品的“诞生记录者”与“创新引擎”。管理从产品概念、设计、工艺、制造到退市的全部数据和流程,是产品知识的中央仓库,确保数据的一致性与可追溯性。

- MES(制造执行系统):车间生产的“指挥官”与“监工”。承接ERP的生产计划,并将其转化为详细的工序指令,实时监控、协调和执行车间的生产活动,收集现场数据,实现过程透明化。

三、核心系统集成分析与关键接口

系统集成的本质是打破信息孤岛,实现数据流、业务流在价值链上的无缝衔接。其核心集成关系分析如下:

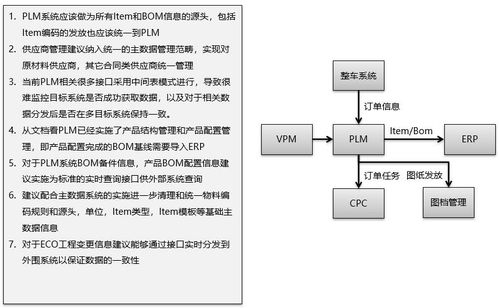

- PLM与ERP的集成:这是“设计”与“制造资源”的握手。

- 集成内容:PLM将已审核的物料清单(BOM)、工艺路线、资源清单等产品主数据准确、及时地同步至ERP,作为ERP进行物料需求计划(MRP)、成本核算和生产计划的基础。

- 价值:确保“设计出来的”能被“计划生产出来”,避免因数据不一致导致的采购错误、生产停滞,加速产品上市时间。

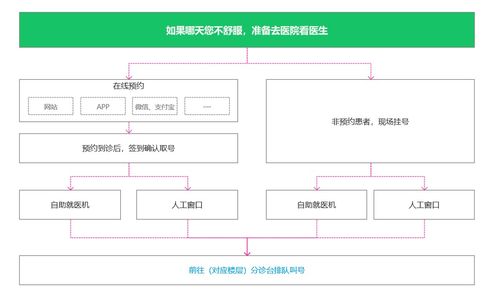

- ERP与MES的集成:这是“计划”与“执行”的联动。

- 集成内容:ERP向MES下发生产工单、物料需求及交付日期;MES向ERP实时反馈工单执行状态、完工汇报、物料消耗、工时数据等。

- 价值:使ERP的计划能精准落地,同时让管理层实时掌握生产进度与成本,实现基于实际数据的动态调度与精准决策。

- PLM与MES的集成:这是“设计意图”在“制造现场”的贯彻。

- 集成内容:PLM将详细的作业指导书、数控程序、质量检测标准等工艺文档直接推送到MES及车间终端;MES将生产过程中的工艺参数、质量数据、偏差反馈给PLM,形成闭环。

- 价值:确保制造过程严格符合设计规范,提升产品质量一致性,并为设计优化提供真实的制造反馈数据。

四、信息系统集成服务的实施要点

成功的集成服务不仅仅是技术联通,更是一项系统工程,需关注:

- 顶层设计与业务协同:集成应服务于明确的业务目标(如缩短交付周期、提升良品率),需先进行业务流程梳理与优化(BPM)。

- 主数据管理(MDM):建立统一、权威的产品、物料、客户等主数据标准与管理平台,是集成数据准确性的基石。

- 集成平台与技术选型:采用企业服务总线(ESB)、API管理平台或微服务架构等中间件,实现灵活、松耦合的系统连接,降低集成复杂度与维护成本。

- 数据治理与安全:制定清晰的数据所有权、流转规则和安全策略,保障核心数据在流动过程中的完整性、保密性与可用性。

- 分步实施与持续优化:采用试点先行、循序渐进的方法,在集成过程中不断调整、优化,并建立持续的运维与改进机制。

结论

在智能制造的宏大图景中,ERP、PLM、MES三大系统的深度集成构成了企业数字化运营的骨干网络。通过对智能制造知识体系的系统梳理,并深入分析三大系统间的集成逻辑与价值,企业可以更清晰地规划其数字化转型路径。专业的信息系统集成服务,正是帮助企业架设这座“数据桥梁”、打通任督二脉、释放智能制造真正潜能的关键使能者。随着数字孪生、AI等技术的深入应用,这一集成体系将向更实时、更智能、更预测性的方向发展。

如若转载,请注明出处:http://www.yuanchaohui.com/product/49.html

更新时间:2026-02-24 18:04:31